Enfocant el futur: Industrias de Óptica Prats

Capdavanters en el sector de la lent oftàlmica, Industrias de Óptica Prats ha culminat una dècada de millores tecnològiques constants. En l’actualitat produeix lents en una planta modèlica a Sant Boi de Llobregat, i entre el seu ampli catàleg destaquen els vidres monofocals i progressius amb tecnologia free-form, dissenyats i fabricats específicament per a cada usuari.

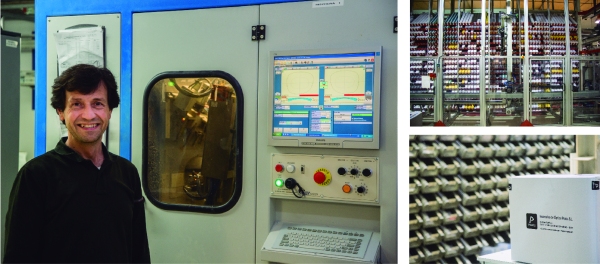

Jorge Ramírez, Cap de Producció i responsable de que les màquines seguiexin els models desenvolupats durant 3 anys d’estuds d’alt nivell d’òptica geomètrica, fisica i matemàtica.

Tot i que habitualment parlem de vidres per a ulleres, avui per avui la pràctica totalitat de lents emprades en corregir la vista es fabriquen en materials sintètics o orgànics. Un producte quotidià que, contemplat des d’una òptica productiva, resulta un sofisticat i complex compendi de ciència i praxi.

Estacionalitat setmanal

A la moderna planta de Sant Boi el ritme de producció s’ajusta a la doble estacionalitat del producte: les comandes es generen en gran part durant el cap de setmana, quan les òptiques reben més clients. Per això diumenge, en arrencar el torn de nit, és quan la càrrega de treball és més elevada, i va disminuint fins el darrer torn del dissabte següent. Paral·lelament, la demanda creix significativament amb l’arribada del bon temps. Jorge Ramirez és cap de producció i brega amb aquesta demanda variable des de fa més de vint anys: “L’estacionalitat és especialment acusada a Espanya i a Itàlia, països on les ulleres tenen un component més estètic i subjecte a modes. Per això aquí és vital oferir un servei ràpid i eficaç, i això només és possible si es disposa d’un sistema de producció flexible i automatitzat, com el que hem implantat a Sant Boi, i a les plantes de Lisboa i Madrid.

Aposta per l’automatització

La primera dècada del segle XXI resultà crucial per a l’empresa santboiana. A Europa el sector iniciava un procés de deslocalització que va dur moltes empreses a establir-se a països amb baix cost de la mà d’obra. “Aquí mai vam tenir intencions de traslladar la producció a l’estranger– explica Ramirez. Calia reduir costos per motius obvis de competitivitat i vam apostar per l’automatització”. Robotitzant els processos es va reduir l’ús de mà d’obra, es van minimitzar els errors derivats del factor humà i es va incrementar la qualitat del producte. El nou sistema de producció, summament flexible, permet absorbir volums de treball anteriorment impensables. La fàbrica que avui recorren gairebé sis quilòmetres de cintes transportadores, on les lents passen de màquina a màquina controlades en tot moment per pistons, actuadors, cèl.lules i xips programats per radiofreqüència, és el resultat de deu anys d’intens treball. En aquest procés, si bé l’execució pràctica va correspondre a proveïdors externs, els algoritmes de gestió i l’organització de la planta han estat responsabilitat directa de les diferents seccions de l’empresa que, per política interna, mira de ser tecnològicament independent fins allà on li és possible. Els equipaments estan sempre desdoblats per a que ni el manteniment ni els problemes tècnics afectin la producció, i fins i tot les cintes transportadores estan dissenyades per oferir rutes alternatives en cas d’una eventual problema en algun punt. Ramírez rebla, orgullós de la feina feta: “conec el sector, i crec que el grau d’automatització que tenim és únic al món. Encara tenim moltes idees per aplicar, tan sols ens cal temps i recursos per dur-les a la pràctica”.

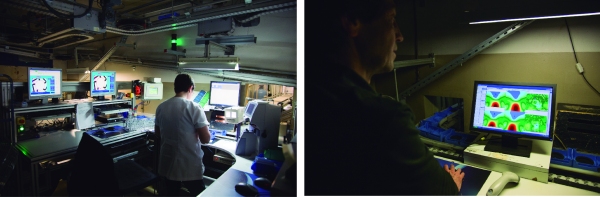

Exhaustiu control de qualitat dels diferents paràmetres de les lents, així com un minuciós control estadístic de les desviacions.

A cadascú el seu vidre

A Prats s’elaboren dues famílies de producte: vidres d’estoc, fabricats a partir de material estàndard, i vidres de fabricació, dissenyats i tallats a les instal·lacions de Sant Boi. Difícilment hi ha dos vidres d’ullera iguals, i aquesta producció seriada de peces úniques és el principal handicap del dia a dia. A través de la web del Grup Prats les receptes elaborades per les òptiques arriben al servidor, on es genera la comanda que s’envia a producció.

Un cop fixada al suport que permetrà treballar-la, la lent es talla en el generador seguint la geometria definida al departament de disseny amb les dades de la recepta. Després de polit per donar-li transparència, passa per una combinació de diversos processos: gravat amb làser si té una orientació o posicionat concrets en la muntura, tintat (si es tracta de lents amb filtre), enduriment superficial, i tractament anti-reflectant. Per acabar, el bisellat deixa el vidre llest per a ser col·locat en la muntura, perfilant la lent segons el contorn facilitat per l’òptic. El control informàtic de tot el procés facilita l’obtenció de dades estadístiques de cadascuna de les operacions mitjançant un programa propi de gestió de la qualitat: el control de qualitat és, per tant, completíssim, i es realitza unitat a unitat, comprovant paràmetres dimensionals i funcionals.

Aquest 2014 Prats treballa intensament en enfortir la presència en mercats estrangers, conscient de les possibilitats del seu producte: “Focussing on you”, resa la campanya iniciada el passat mes de maig. Si es tracta de lemes, a Prats sovint en citen un altre: “la feina ben feta no té fronteres”.

Progressius de darrera generació

Els vidres progressius són capaços de corregir la presbícia o vista cansada gràcies a la variació de potència òptica en diferents zones de la lent. Tradicionalment es fabricaven partint de lents estàndard que en alguns casos no s’ajustaven a les necessitats exactes. Aquest inconvenient desaparegué a finals dels anys 90, amb l’arribada d’una tècnica que suposà una revolució en el món de l’òptica oftàlmica i que permet dissenyar vidres específics per a cada cas, incloent muntures amb formes molt corbades. Anomenada free-form, requereix màquines de generació específiques i un software que permeti calcular la geometria de la superfície de la lent i en prevegi el funcionament. A Prats van treballar combinant l’òptica geomètrica, la física i la matemàtica durant tres anys, i van ser pioners a l’Estat en aplicar aquesta tecnologia. Els primers vidres free-form de Prats es van comercialitzar el 2004, amb excel·lents resultats des de la primera unitat servida. Els free-form de Prats no han parat d’evolucionar, i actualment suposen un 70% de la producció de l’empresa.

Trackbacks